Ekstensometry wyznaczają długość odkształcenia próbek materiałów lub elementów konstrukcji poddawanych działaniu siły. W zależności od normy stosowanej w procedurze badawczej oraz rodzaju użytego ekstensometru można wyznaczyć szereg wartości fizycznych i parametrów materiałów poddanych testom. Poszczególne rodzaje ekstensometrów umożliwiają otrzymanie wyszczególnionych poniżej cech badanych materiałów

- Ekstensometry osiowe

- Ekstensometry dwuosiowe lub osiowe i poprzeczne

- Ekstensometry do badania mechaniki pękania COD

Ekstensometry osiowe

Ekstensometry osiowe, zwane także liniowymi, najczęściej używane są w statycznych lub dynamicznych próbach rozciągania próbek materiałów. Mają one także zastosowanie do testów cyklicznych o podwyższonej częstotliwości oraz w próbach pełzania. Ekstensometry pozwalają śledzić wydłużenie w trakcie całej próby, aż do zerwania próbki. W większości przypadków ekstensometry Epsilon mogą pozostać na próbce w momencie jej zerwania. Dzięki odczytowi wskazań z ekstensometrów osiowych można wyznaczyć następujące wartości:

- Odkształcenie wzdłużne (ε). Ekstensometr podaje zmianę wydłużenia próbki (ΔL) w odniesieniu do jej początkowej długości (L₀). Wartość odkształcenia otrzymywana jest wg. wzoru: ε = ΔL / L₀. Odkształcenie wzdłużne jest podstawową cechą materiału, która bezpośrednio określa jak reaguje on obciążenie.

- Moduł sprężystości (E). Parametr określany także jako moduł Younga, który definiuje sztywność materiału w zakresie sprężystym. Wyznacza się go na podstawie nachylenia liniowej części wykresu naprężenia (σ) w funkcji odkształcenia (ε):

E = σ / ε.

Wartość odkształcenia (ε) wyliczana jest ze wskazań ekstensometru natomiast odpowiadające mu naprężenie (σ) z głowicy siły maszyny wytrzymałościowej. Jest ono określone wzorem:

σ = F / A₀

w którym: F (N) – siła rozciągająca próbkę, A₀ (m²) – początkowe pole przekroju poprzecznego

- Granica sprężystości (Rspr) – wartość naprężenia po przekroczeniu którego materiał próbki przestaje odkształcać się sprężyście, a zaczyna odkształcać się plastycznie. Do punktu granicy sprężystości materiału, po usunięciu obciążenia próbka wraca do pierwotnego kształtu.

- Wyraźna granica plastyczności (Re) – wartość naprężenia w którym makroskopowo zachodzą odkształcenia wszystkich ziaren materiału. Punkt odpowiadający wyraźnej granicy plastyczności na wykresie ( σ / ε ) charakteryzuje się widocznym przyrostem wydłużenia próbki przy niewielkim przyroście lub przy niewielkich wahaniach siły rozciągającej. Jest on łatwo zauważalny jako pik i spadek naprężeń. Wyraźna granica plastyczności występuje tylko w materiałach o specyficznej mikrostrukturze (np. stalach z efektem Lüdersa).

- Umowna granica plastyczności (R0,2) – naprężenie dla wydłużenia względnego ε = 0,2%. Określane jest ono dla materiałów, które nie wykazują wyraźnej granicy plastyczności.

- Wytrzymałość na rozciąganie (Rm) – naprężenie odpowiadające największej sile obciążającej uzyskanej w czasie prowadzenia próby rozciągania, odniesionej do pierwotnego pola przekroju poprzecznego próbki. W testach, gdy próbka jest zrywana jest to maksymalne naprężenie, jakie materiał może wytrzymać przed zerwaniem.

- Wydłużenie przy zerwaniu (A) – procentowe wydłużenie próbki w chwili zerwania w odniesieniu do jej pierwotnej długości:

A = (Lᵤ – L₀) / L₀ × 100%, gdzie Lᵤ to długość próbki po zerwaniu.

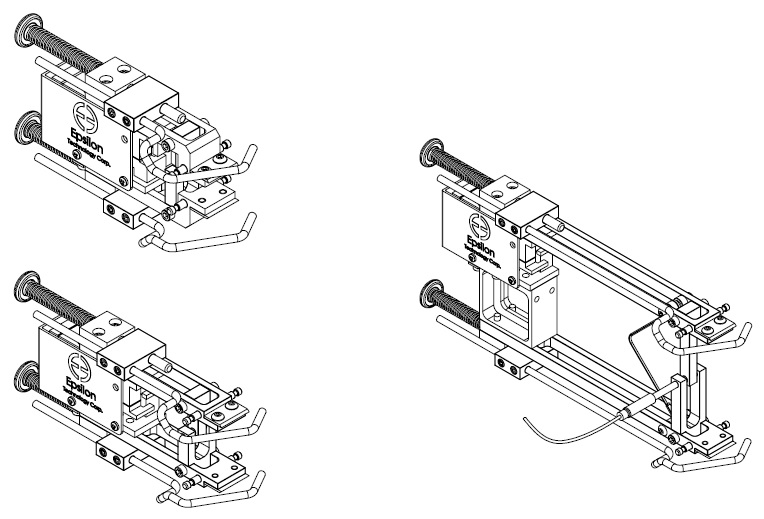

Rodzaje ekstensometrów osiowych Epsilon

Ekstensometry dwuosiowe lub osiowe i poprzeczne

Bardziej kompleksowy zestaw parametrów mechanicznych materiału można uzyskać korzystając z ekstensometru dwuosiowego lub pary ekstensometrów: osiowego i poprzecznego.

Osiowy ekstensometr mierzy odkształcenie wzdłużne w kierunku działania siły rozciągającej. Natomiast ekstensometr poprzeczny mierzy odkształcenie w kierunku prostopadłym do osi obciążenia czyli zmianę średnicy lub przekroju próbki. Połączenie tych pomiarów pozwala na dokładniejszą analizę właściwości materiału, w tym jego zachowania izotropowego lub anizotropowego. Najważniejsze parametry materiału, które można wyznaczyć:

- Odkształcenie wzdłużne (εₓ) – Mierzone przez ekstensometr osiowy, jak w standardowej próbie rozciągania:

εₓ = ΔL / L₀, gdzie ΔL to wydłużenie, a L₀ to początkowa długość próbki.

- Odkształcenie wzdłużne (εₓ) – Mierzone przez ekstensometr osiowy, jak w standardowej próbie rozciągania:

- Odkształcenie poprzeczne (εᵧ) – Mierzone przez ekstensometr poprzeczny, określa skrócenie wymiaru poprzecznego próbki:

εᵧ = ΔW / W₀, gdzie ΔW to zmiana szerokości (lub średnicy), a W₀ to początkowy wymiar poprzeczny.

- Odkształcenie poprzeczne (εᵧ) – Mierzone przez ekstensometr poprzeczny, określa skrócenie wymiaru poprzecznego próbki:

- Współczynnik Poissona (ν) – kluczowy parametr, możliwy do wyznaczenia tylko przy użyciu ekstensometru dwuosiowego lub pary ekstensometrów. Opisuje on stosunek odkształcenia poprzecznego do wzdłużnego w zakresie sprężystym:

ν = -εᵧ / εₓ.

Jego wartość określa, jak materiał reaguje na rozciąganie w kierunkach prostopadłych i jest istotne dla oceny jego właściwości sprężystych.

- Zwężenie przekroju (Z) – Procentowa redukcja pola przekroju:

Z = (S₀ – Sᵤ) / S₀ × 100%

Ekstensometr poprzeczny dostarcza bezpośrednich danych o zmianie wymiarów poprzecznych. Umożliwia to dokładniejsze wyznaczanie wartości Z w trakcie całej próby, a nie tylko po zerwaniu próbki.

- Zachowanie plastyczne i anizotropia – Dzięki pomiarom w dwóch kierunkach można ocenić, jak materiał odkształca się plastycznie i czy wykazuje różnice w zachowaniu wzdłużnym i poprzecznym (anizotropię). Na przykład stosunek odkształceń plastycznych (εᵧ / εₓ) w fazie plastycznej może różnić się od współczynnika Poissona w fazie sprężystej.

- Ekstensometr liniowy lub moduł liniowy ekstensometru dwuosiowego pozwala na uzyskanie takich samych danych jak w tradycyjnej próbie rozciągania czyli: Moduł Younga E, granica sprężystości Rspr, granica plastyczności R0,2,, wytrzymałość na rozciąganie Rm i odkształcenie przy zerwaniu A.

Zastosowanie dwóch ekstensometrów: osiowego i poprzecznego lub dwuosiowego pozwala ponadto na analizę bardziej złożonych właściwości materiału, takich jak anizotropia czy zmiany odkształceń w fazie plastycznej. Jest szczególnie istotne w badaniach materiałów o niejednorodnej strukturze lub w zaawansowanych zastosowaniach inżynierskich.

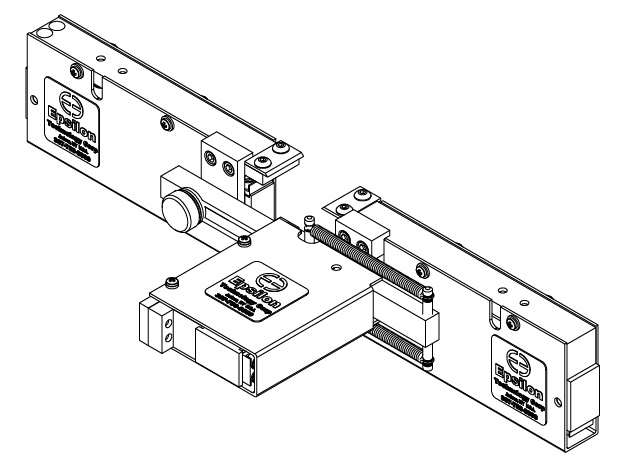

Rodzaje ekstensometrów poprzecznych Epsilon

Rodzaje ekstensometrów dwuosiowych Epsilon

Ekstensometry do badania mechaniki pękania COD

Ekstensometry typu COD (ang. Crack Opening Displacement, czyli przemieszczenie otwarcia szczeliny) znajdują zastosowanie w badaniach mechaniki pękania. Używane są do pomiaru odkształceń próbek z karbem lub wstępną szczeliną podczas testów wytrzymałościowych, takich jak np. próby rozciągania. Otrzymywane wyniki pozwalają na ocenę odporności materiału na pękanie, zwłaszcza w przypadku materiałów kruchych lub plastyczno-kruchych. Za pomocą ekstensometrów typu COD można wyznaczyć następujące parametry:

- Rozwarcie szczeliny (δ) – podstawowy parametr mierzony przez ekstensometr COD, określający odległość, o jaką otwiera się szczelina w próbce pod wpływem obciążenia. Pomiar następuje w punktach mocowania ramion ekstensometru przy krawędziach szczeliny. Parametr pozwala ocenić, jak bardzo materiał odkształca się w pobliżu szczeliny przed jej propagacją.

- Krytyczne rozwarcie szczeliny (δc) – wartość otwarcia szczeliny w momencie, gdy zaczyna się ona propagować w sposób niestabilny, prowadząc do zniszczenia próbki. Jest to miara odporności materiału na pękanie w ujęciu mechaniki pękania plastycznego. Wskaźnik używane w materiałach, które wykazują znaczące odkształcenie plastyczne przed zerwaniem.

- Współczynnik intensywności naprężeń (K) – parametr opisujący pole naprężeń w pobliżu wierzchołka szczeliny w zakresie liniowo-sprężystej mechaniki pękania. Określa odporność materiału na pękanie w warunkach kruchych.

- Krytyczny współczynnik intensywności naprężeń (Kc) – wartość K w momencie inicjacji niestabilnego pękania. Podstawowy parametr w liniowo-sprężystej mechanice pękania, określający wytrzymałość na pękanie.

- Energia pękania (G) – energia potrzebna do propagacji szczeliny na jednostkę powierzchni. Może być powiązana z δ poprzez relacje mechaniki pękania, np.: G = K² / E (dla materiałów sprężystych), gdzie E to moduł sprężystości. Parametr umożliwia ocenę odporności materiału na rozwój pęknięć.

- Parametr J (całka J) – parametr stosowany w nieliniowej mechanice pękania. Opisuje energię związaną z odkształceniem plastycznym w otoczeniu szczeliny. Może być wyznaczony na podstawie δ i krzywej obciążenie-przemieszczenie. Parametr bardzo ważny w przypadku materiałów plastycznych, pozwalający ocenić odporność na pękanie w warunkach dużych odkształceń plastycznych.

- Krytyczna wartość całki J (Jc) – wartość parametru J w momencie inicjacji pękania, wyznaczana na podstawie krytycznego δc. Stanowi miarę odporności na pękanie materiałów plastyczno-kruchych.

- Krzywa R (odporność na pękanie) – zależność między parametrem J (lub δ) a przyrostem długości szczeliny (Δa) podczas stabilnego rozrostu pęknięcia. Pozwala ocenić, jak materiał opiera się dalszemu rozwojowi szczeliny po jej zainicjowaniu. Pomaga określić stabilności pęknięć.

Powyższe parametry są one kluczowe do oceny odporności materiału na pękanie, zarówno w zakresie sprężystym (K, G), jak i plastycznym (J, δ). Ekstensometry osiowe i poprzeczne pozwalają na zbadanie ogólnych właściwości mechanicznych materiałów. Zastosowanie w testach ekstensometrów COD koncentruje się na zachowaniu materiału w obecności defektów. Jest to istotne w analizie trwałości konstrukcji.

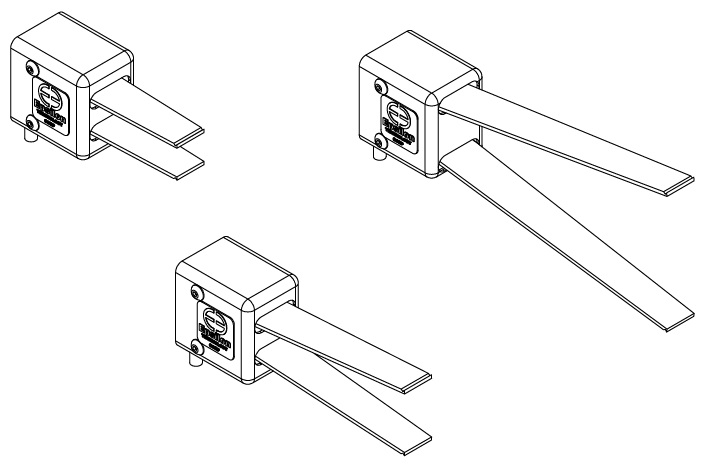

Rodzaje ekstensometrów badania mechaniki pękania COD Epsilon